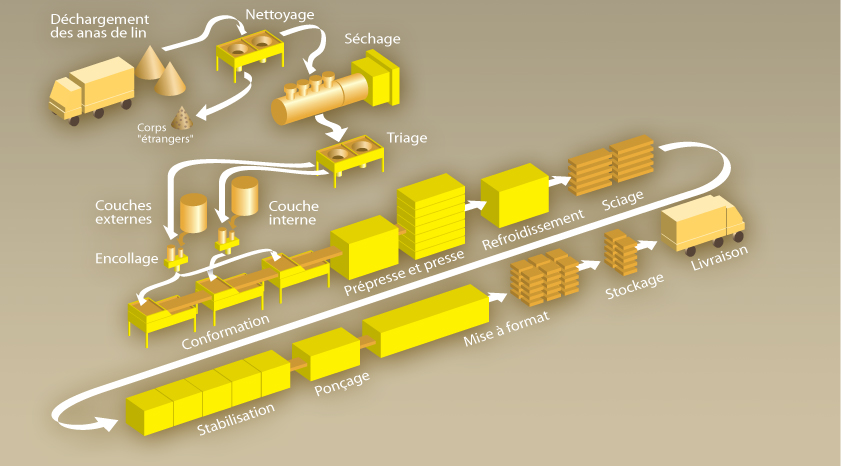

Sanopan : les étapes de la fabrication d'un panneau

DÉCHARGEMENT

DÉCHARGEMENT

Les matières premières sont amenées par remorques depuis les coopératives linières environnantes. Celles-ci sont positionnées sur un banc basculant hydraulique qui incline les remorques sur le coté afin de faciliter le déchargement rapide de la matière première dans une fosse.

NETTOYAGE

NETTOYAGE

Seuls les anas de lin possèdent une résistance qui leur permet d’être employés en panneau. C’est pour cela qu’il faut éliminer tous les déchets (poussières, étoupes, fil, etc...) qui modifient les caractéristiques mécaniques des panneaux.

SÉCHAGE

SÉCHAGE

Cette étape permet d’augmenter le coefficient d’absorption des anas. En effet, selon les conditions météorologiques et les saisons, la matière est fournie à des degrés d’humidité très variables et souvent très élevés. Or pour que les anas absorbent bien la colle il faut qu’ils soient secs. Les anas sont donc séchés sous des séchoirs.

TRIAGE

TRIAGE

Des "tamis" séparent Les anas fins et courts des plus gros. Les premiers composent les couches de surface du panneau. Les seconds occupent la couche médiane et assurent la rigidité. Ce panneau, de type « trois couches », n’est pas fabriqué à l’identique dans toutes les usines pour des raisons de complexité technique et de coût.

ENCOLLAGE DU PANNEAU

ENCOLLAGE DU PANNEAU

Les anas fins (dit : les fines) et gros (dit : les grosses) sont encollées séparément dans deux encolleuses. Les anas sont alors mélangés à des colles thermodurcissables.

CONFORMATION DU PANNEAU

CONFORMATION DU PANNEAU

Les anas encollés sont déposés en trois couches (dans l’ordre : fines, grosses, fines) sur le tapis roulant dont la vitesse est régulée pour obtenir un ensemble de qualité homogène, formé à 85% de "grosses" et 15% de "fines". C'est cet ensemble, réalisé au moyen d'un système complexe de peignes et de brosses, qu'on appelle le "mat de conformation".

PREPRESSE

PREPRESSE

Le mat de conformation préparé passe dans une prépresse en continu ce qui a deux fonctions : Diminuer la hauteur de celui-ci et imbriquer les particules les unes dans les autres afin de donner au mat de conformation une texture suffisamment solide pour supporter une vitesse de déplacement de tapis roulant plus élevée.

PRESSE

PRESSE

Les mats de conformation sont ensuite stockés au nombre de 9, et sont pressés à chaud. La presse peut monter jusqu’à 200° avec une poussée de 3000 tonnes.

SCIAGE

SCIAGE

Juste après la phase de refroidissement, les panneaux passent dans une façonneuse longitudinale qui réduit celui-ci sur la largeur. Puis ils passent dans trois scies transversales qui découpent le panneau en deux ou trois morceaux selon le cas.

STABILISATION

STABILISATION

A l’ouverture de la presse les neufs panneaux sont sortis automatiquement. La bascule permet ensuite de contrôler leur poids final, puis ils sont stockés sur le poste de refroidissement.

PONÇAGE

PONÇAGE

Le ponçage est l’ultime étape avant le stockage des colis dans le hangar. Cette étape permet de calibrer précisément l’épaisseur des panneaux avant d’être acheminés sur les lignes de conditionnement automatique.